トランジスタコントローラー製作記=第2弾=

- このページについて

-

シンプルなトランジスタコントローラーの製作の記録です。

パーツの価格については時節柄、価格は変動すると思います。

本来、こちらのコントローラーを先に製作すべきでしたが、レイアウトのコントロールパネルに組込みたい

ギミックの確認を早急にしたく、順番が逆になってしまいました。

シンプルなコントローラーではありましたが、結果完成するまでにとても手間が掛かりました。

今回の試作のおかげで、確認用の道具か揃ったり、設計用のデータづくりで必要な事などが、確認できました。

今後試作して行くにおいて注意すべき点を学ぶことで、失敗を減らしていきたいと思います。

- リスト

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

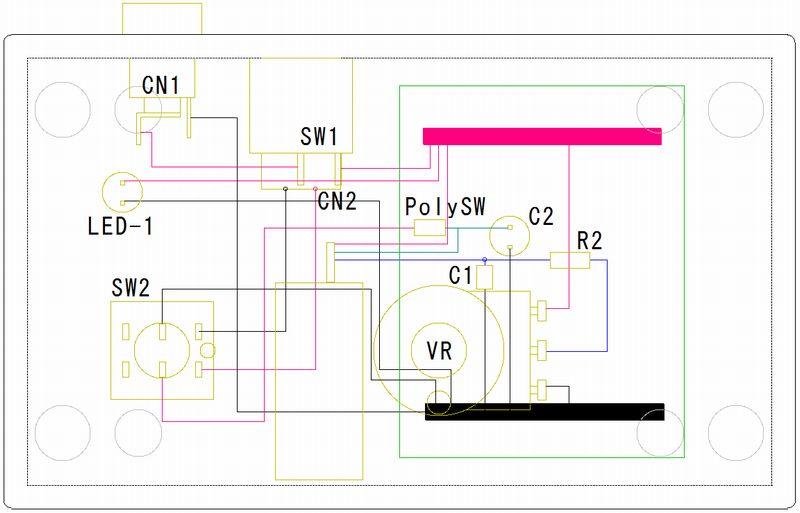

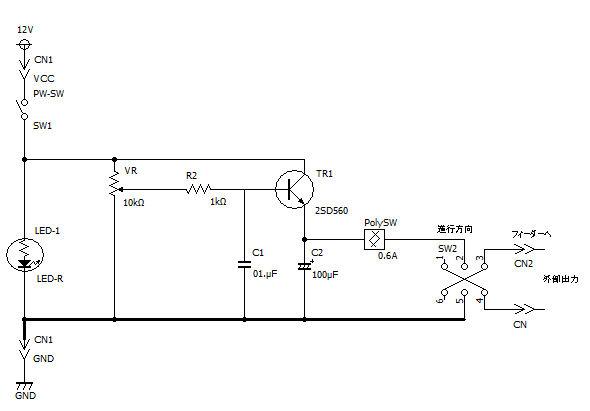

- 回路図

-

シンプルなコントローラーを作成用に設計しました。

一番参考にした情報は、こちらになります。

この回路設計にあたっては、基本的な回路の確認を目標とし、表示系統の回路を省略します。

=前回試作の結果を踏まえ=

簡易テスターしか持っていませんが、今回は定点観測し易い様にポイントポイントに計測用の

ピンを設置して行こうかと考えています。

設置場所は、製作過程で決めていきます。

完成後は、試運転レイアウトのコントローラーとしていきます。

=次回以降=

早くも次回試作の検討ですが、加減速回路のテスト回路を導入しようかと思います。

あともう一つは、MOS型トランジスタコントローラーの試作。

サイズは同じになるはずなので、トランジスタの交換で、1台試作してみます。

気になっている、フィーダー側出力安定用のコンデンサーの解放用の回路を検討。

複数試作する場合は、必要になるかと思うので。

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

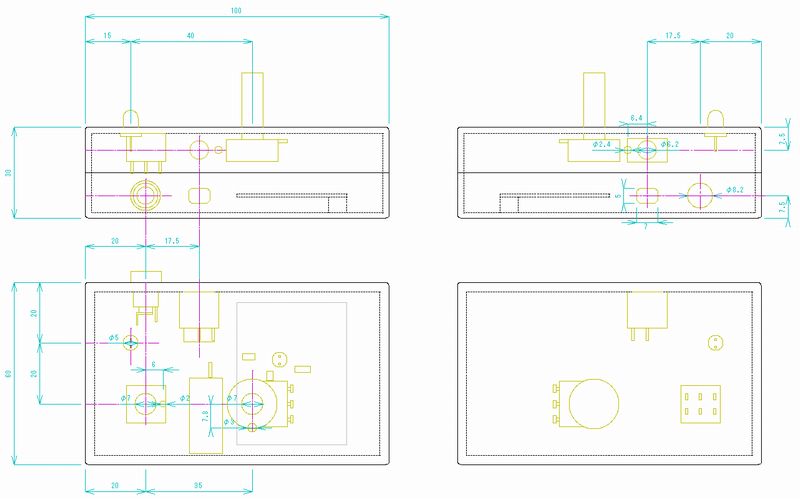

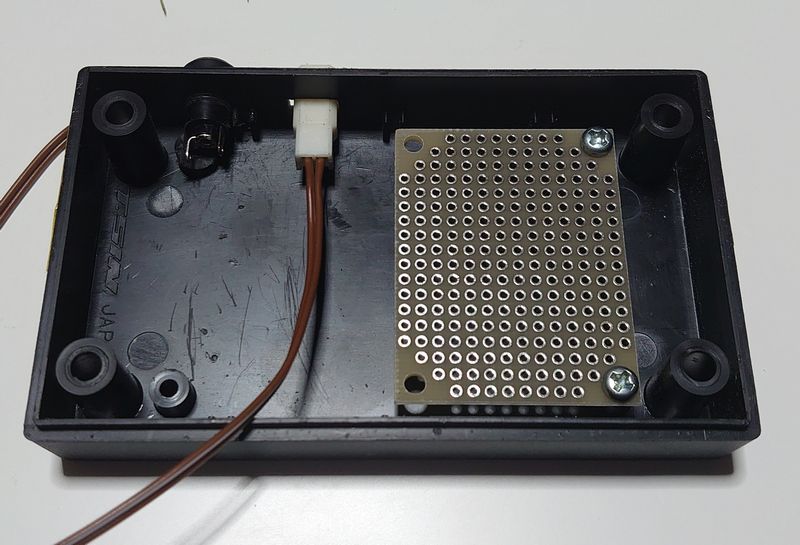

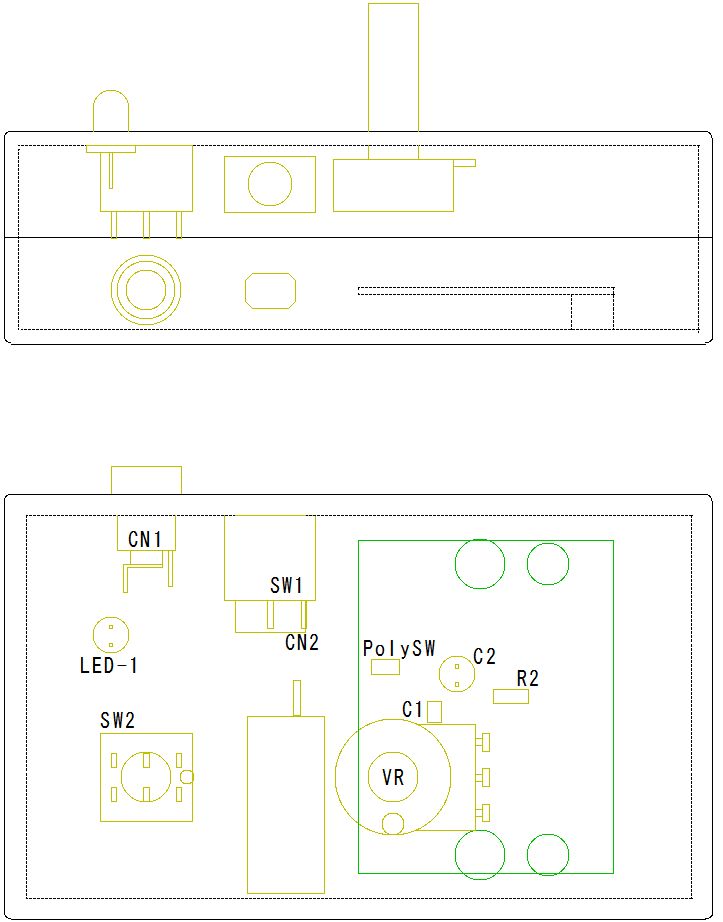

- 外観図

-

前回の試作で大体のサイズ感は判っているので、しっかりと準備をしました。

部品構成は前回試作より大幅に少ないので、ケース

サイズは変更せずに、基板は前回と同じ物を選択し

ました。

フィーダーコネクターもTomix純正のフィーダー

延長コードを今回も利用しました。

LEDや抵抗等前回購入済みのパーツもあるので、

今回の購入は余り多くはありません。

サイズは変更せずに、基板は前回と同じ物を選択し

ました。

フィーダーコネクターもTomix純正のフィーダー

延長コードを今回も利用しました。

LEDや抵抗等前回購入済みのパーツもあるので、

今回の購入は余り多くはありません。

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

- コントローラー関連購入リスト

-

2021-05-16現在

オーダーID:E210516-012663-01

秋月電子通商オンライン価格

樫木総業通販価格コントローラー構成 部品番号 Type 部品名称 型式 数量 単価 価格 電子パーツ SW1 2P トグルスイッチ MS-500K-B 1 \150- \150- SW2 6P トグルスイッチ ST-1061 1 \90- \90- LED-1 LED-RED LED赤5φ 12V OSR6LU5B64A-12V 1 \120- \0-済 VR 10kΩ ボリューム SH16K4B103L20KC 1 \40- \40- カラーつまみ(黒+灰) S-R-16x18-KXA-T4P-G 1 \40- \0-済 R2 1kΩ1/4 W カーボン抵抗 CF25J1KB 2 \100-

set\0-済 C1 0.1μF 積層セラミックコンデンサ RDER72E104K2K1H03B 1 \15- \15- C2 100μF/16V 電解コンデンサ 16PX100MEFC5X11 2 \10- \20- TR1 2SD560 ダーリントントランジスタ 2SD560 1 \80- \0-済 POLYSW POLYSW リセッタブルヒューズ RLD16P110B 1 \30- \30- 小計(未定金額を除く) \345- ケース、配線材、コネクタ他 コネクタ 2.1mm標準DCジャック MJ-14 1 \60- \60- 基板 Dタイプ(47x36mm) AE-D-4H_TH 1 \40- \40- ケース 60×100×30mm P-13517 1 \290- \290- タッピングビス 3mmx5mm P-10254 1 \50- \0-済 放熱器 15x25x11mm 11PB015-01025 1 \35- \35- 熱収縮チューブ Φ1.5x0.2x1m SUMITUBE-C-1.5x0.2x1m-BLK 1 \40- \40- 小計(未定金額を除く) \465- 合計 \810-

熱収縮チューブですが、前回はφ3の物を購入しましたが、スイッチの接続部分など収縮しきらない所があったので、

φ1.5の物に変更しました。

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

- パーツ確認

-

前回セットで購入した物や、回路のメインのトランジスタ2SD560についても、複数購入しておいたものがあるので、

今回発注するものはごく限られたものになります。

試作2台分のパーツになります。

届いたパーツ

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

-

2021-05-16現在、前回試作にて、セット物を幾つか購入しているので、部品票の確認を行っています。

試作第3弾も一緒に発注をしました。

ところが、第三段分のスイッチ2ケとケースの発注が抜けていました。

問い合わせを掛けていますが、返事はいかに・・・。

2021-05-18

返事があり、不足分は別発注するしかない模様です。

ただ、この試作コントローラー分は全部発注済みなので、このまま継続していきます。

製作記リストへ戻る リストへ戻る

-

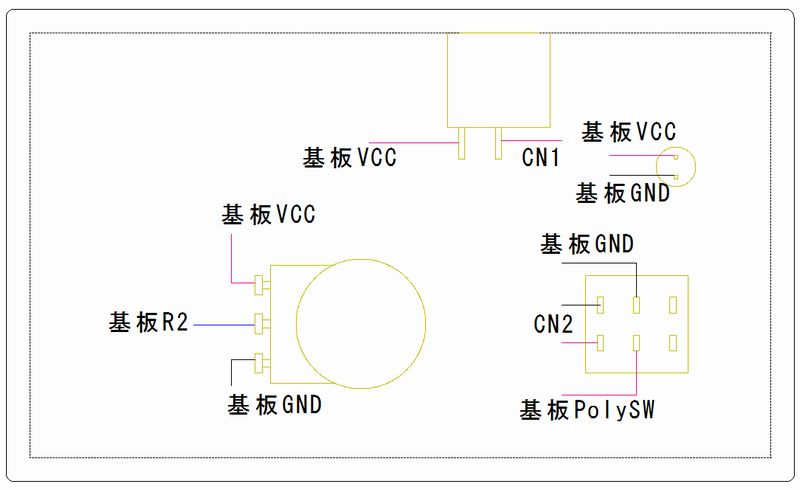

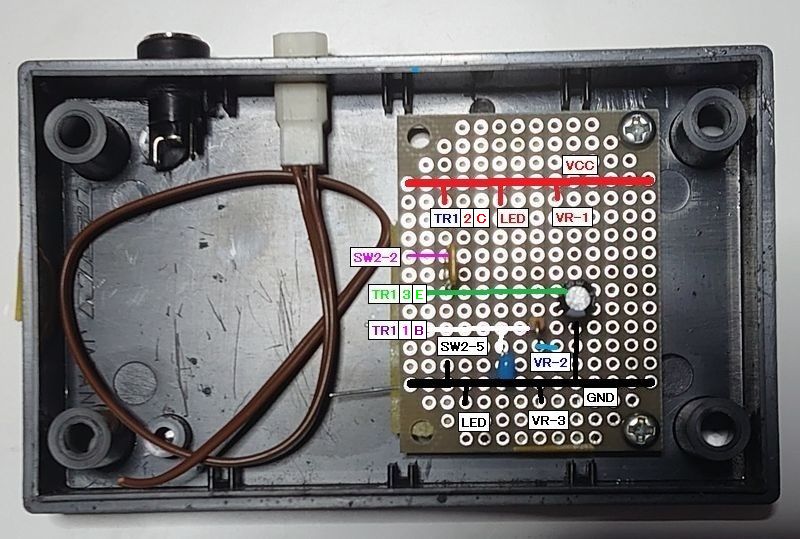

前回の反省を踏まえて、概要の実態配線図の作成を行いました。

製作記リストへ戻る リストへ戻る

-

2021-05-20

前日に到着した部品の確認。

前回製作した試作機と比べ少ない部品点数。

と言うか、練習込みに試作には、この程度から出発すべきですね。

大丈夫かいな?と思うほど少ないですね。

製作記リストへ戻る リストへ戻る

-

製作途中のBlogはこちら。

先ずは、ケースにマスキングテープを張り、穴あけ位置を決めていきます。

前回試作時に電ドラや、6角ビットのドリルの刃を購入していますので、前回に比べて手間がかなり減っています。

前回の様に長孔にならない様に、穴あけ位置のケガキはしっかりしましょう。

(一部SWもきちんと位置を確認していれば、ケース加工の手間が減っていたはず・・・。)

穴あけのガイド用の穴を開けて、電ドラで穴開けを開始。

ここで、格安の電ドラを購入した為に芯出しが甘く、2mm未満の刃では折れそうなので、中芯出しはピンバイスを

使用しました。

製作記リストへ戻る リストへ戻る

-

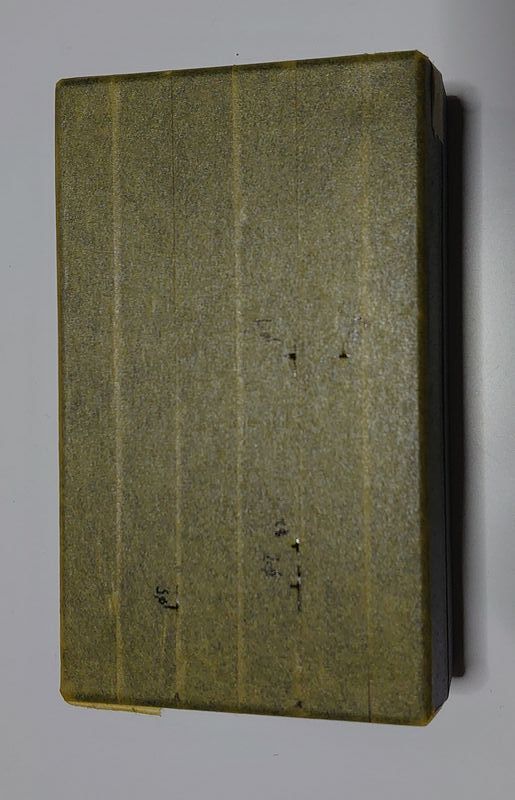

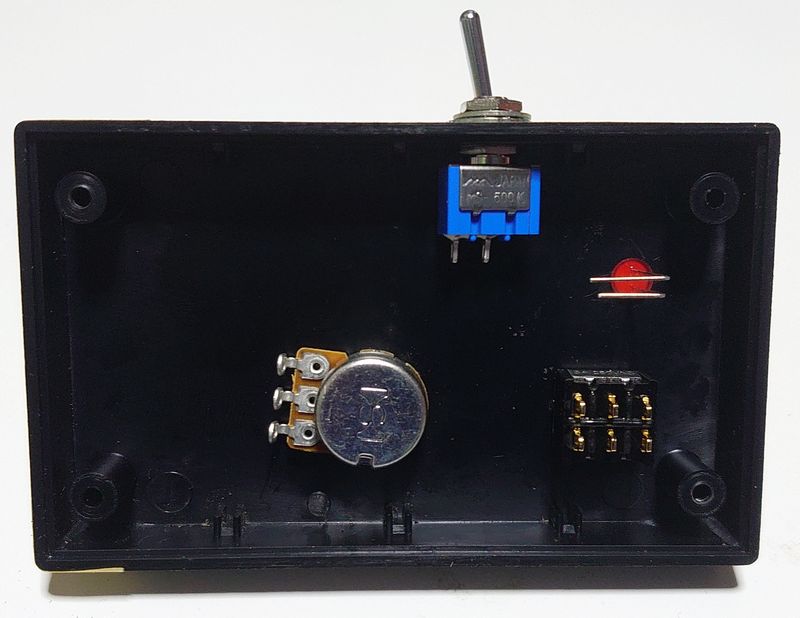

製作開始ですが、穴開けは電ドラがあるので直ぐに終わりました。

ただ、やはり若干位置がずれたりしてスイッチ類が斜めになったりしました。

もう少し、真面目にケガキをしないと駄目ですかね・・・。

側面の様子。 部品を一通り取付けてみました。

部品を一通り取付けてみました。

ボリュームのつまみはサイズの小さい物を選択したので、

位置決め用の穴が見えてしまいました。

マスキングテープを剥がすので、余り目立たないとは

思いますが、多少気になりますね。

ケース内部の様子。 フィーダー取付穴は、左右が若干大きく穴を開けてしまいました。

フィーダー取付穴は、左右が若干大きく穴を開けてしまいました。

こちらは目立つのですが、背面なので、良しとしましょう。

PowerSWも若干斜めになってしまいました。

こちらも、使用上問題ないので、無視します。

前回試作したものに比べ、本当にシンプルになりました。

やはりこちらを先に作るべきだったのかも。

製作記リストへ戻る リストへ戻る

-

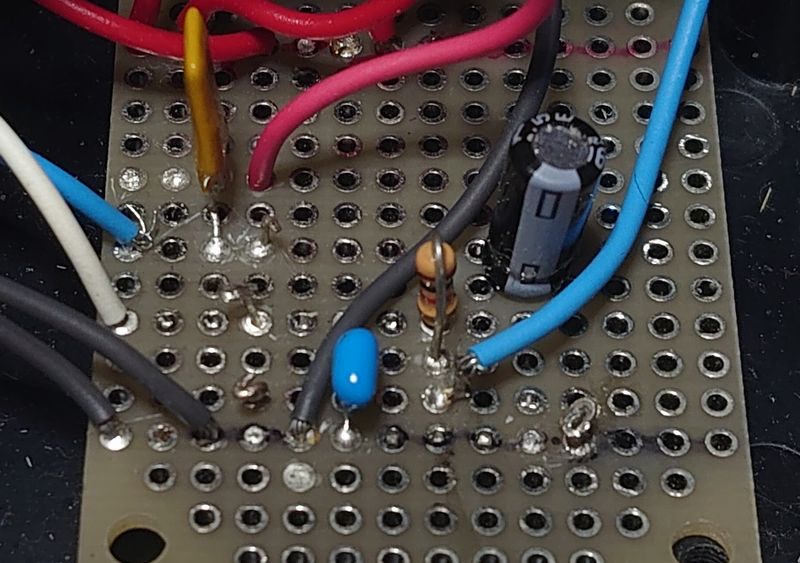

今回は、実写に配線を事前に書いてみました。

配線作業になります。

半田ごてを引っ張り出し、コテ先に半田がのり難いでした。

再度、コテ先を洗浄し直し、半田をのせました。製作記リストへ戻る リストへ戻る

-

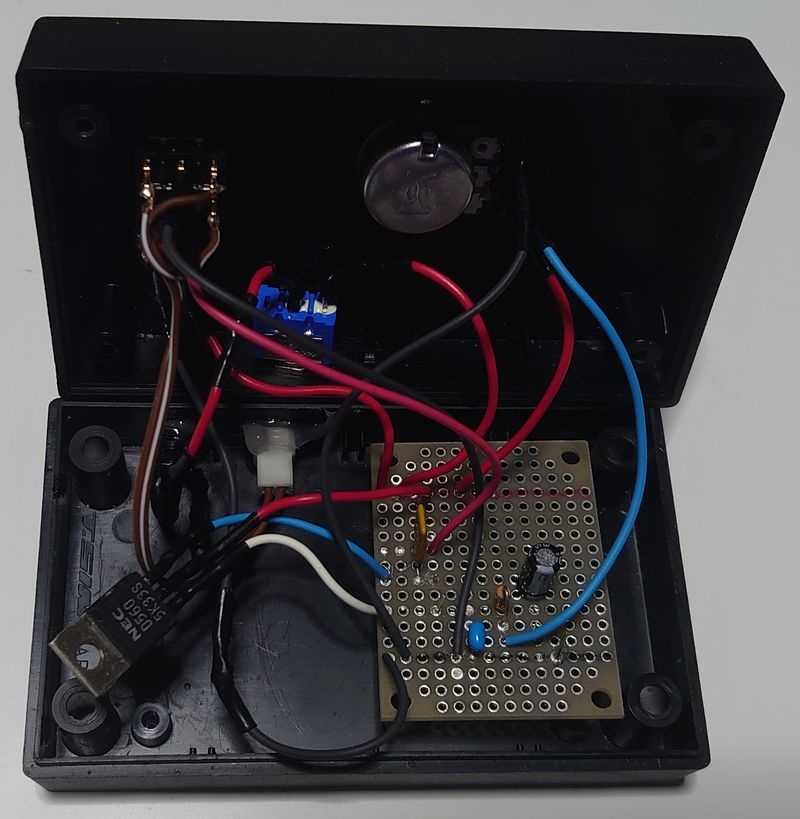

配線が終了し、電源を投入してみました。

=原因追及=

今回は、前回の問題点を踏まえ、基板上に測定用の端子を用意していました。

先ずは電圧の確認を行いました。

VCCは問題なく確認が出来ました。

配線ミスは見当たらないのですが、出力がありません。

アダプターを外し、配線の確認を行いました。ボリュームの配線は問題なさそうで、トランジスタのデータシートを

引っ張り出しました。

可能性があるのは、トランジスタの周りと思われるのですが、よく判りません。

ベースに入る配線はボリュームが絡みますが、ボリュームの値は変わっています。

コレクタはVCCが掛るので、配線チェックのみ。

エミッタからの配線チェックを行いました。ショートしているようには見えないのですが・・・。

電圧の確認を行いました。

ベースに入る電圧は、きちんとボリュームにて変化しながら掛かっていました。

ここで、問題点確認。

エミッタからの出力が1.2Vしかなく、ベースへの入力電圧を変化させても、出力は変わりませんでした。

これが、動作しない原因でした。

動作しない原因は判明したのですが、対応策が判らず、手詰まり状態です。

さぁ、困った。

参考にしたサイトの管理者へアドバイスの依頼をしましたが、やはりトランジスタ周りに違和感を感じるとの事。

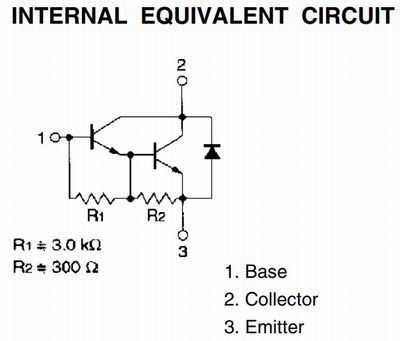

確かにそうなのですが、データシートを確認すると、次の様に記載されていました。

2SD560データシートから

外観図 内部配線図

再度、掲載しますが、実態配線図は次の通り。

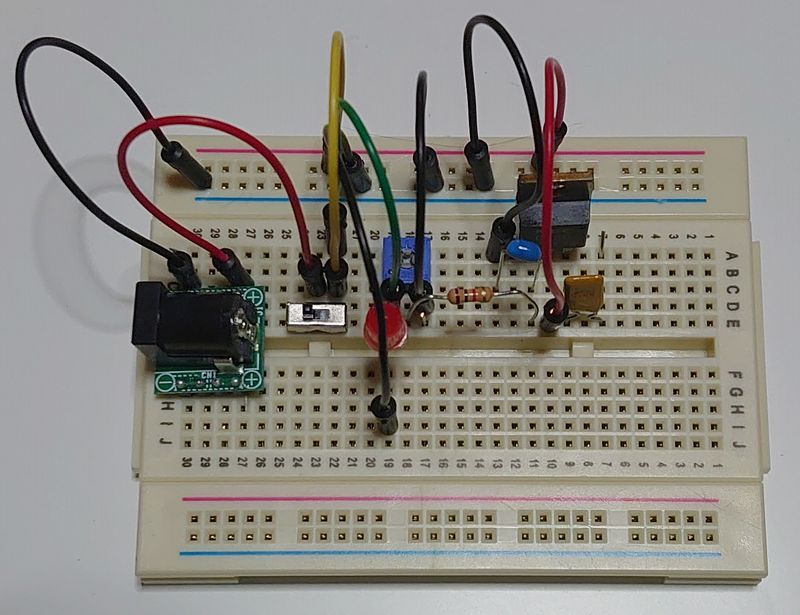

現状では解決が難しそうなのでアドバイスに従い、ブレッドボードを導入して回路の確認を行うことにしました。

と言う事で、品定めをしていきたいと思います。

例によって秋月電子にて、調達をしたいと思います。

念の為、千石電商と、若松通商も確認しておきます。

ブレッドボード購入記はこちら。

製作記リストへ戻る リストへ戻る

1.部品発注

2.実態配線図

3.部品確認

4.製作準備

5.製作開始

6.回路製作

7.動作確認

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |

- 修正編

-

修正途中のBlogはこちら。

ブレッドボードを導入し、回路の動作チェックをしていきます。

基本的に回路上の問題はないと思われます。どこかの配線ミスだと思いますので、そのチェックを

していきます。

トランジスタ周りが怪しいので、それ以外の配線を完全にしてから、確認をしていきます。

-

回路のどこかが違うのですが、未だに判っていません。新たに動作確認しながら組んで、入替をした方が

早いかもしれませんが、どうし様か悩みどころです。

間違えを確認しない事には、同じミスと繰り返すと思うので、原因の確認は必要だと思っています。

果たして、原因は解明できるのでしょうか? -

半田付けのやり直しで、基板上でのトランジスタからの出力が安定しました。

これで一歩前進しました。

後は、出力の反転スイッチの配線を補強する形で半田をやり直しました。

これで、レール上での電圧も安定しました。

ここで最後に問題なったのが、動作確認用の動力車でした。

この車は、20年位前に一番動かしていて、信用していた物でした。

流石に20年位動かしていないので、汚れが溜まっていました。

この事が最後の原因となってしまいました。

最近改造用に購入していたチビ客の動力車でテストしたところ、ぎこちないながら動きました。

最終的に出力回路の配線の半田付けをやり直したところ、安定して動くようになりました。

結果としては、半田付けの問題が原因と考えられます。

15年位使用していない半田ごてだったので、十分に温められず半田付けが不十分だった事が原因かと

考えています。最終的に半田のコテ先が落ち着いてから、動作が安定するようになりました。

-

参考にしたサイトの管理者からのアドバイスが、とても助かりました。

この場で、改めて、お礼を伝えさせていただきます。

有難う御座いました。

ブレッドボードを導入し、回路を確認し不具合の原因がコントローラーにあることがはっきりしたので、

今回の修正に至りました。

ブレッドボードを導入し、DCジャックの組立てをし、

配線をしてゆきました。

回路図を確認しながら配線していきました。

ブレッドボードでの動作確認は、問題ありません

でした。

と言う事で、コントローラーの確認をしました。

再度確認をしたところ、コントローラーでは、

トランジスタの1番、3番ピン間で電圧の変動が確認

されました。

何故なのか、理由が見えないです。

配線をしてゆきました。

回路図を確認しながら配線していきました。

ブレッドボードでの動作確認は、問題ありません

でした。

と言う事で、コントローラーの確認をしました。

再度確認をしたところ、コントローラーでは、

トランジスタの1番、3番ピン間で電圧の変動が確認

されました。

何故なのか、理由が見えないです。

ブレッドボードにて配線を確認して、回路に間違えは

無い事を確認しました。

しかし、動作が安定しないし、出力がおかしいのも

事実として起こっています。

動作確認用にピンを立て確認を続けました。

GNDラインの配線や、トランジスタ周りの配線のヤニの中に

髭の様な配線もあり、整理と半田付けのやり直しをしました。

結果として安定して出力が出るようになりました。

無い事を確認しました。

しかし、動作が安定しないし、出力がおかしいのも

事実として起こっています。

動作確認用にピンを立て確認を続けました。

GNDラインの配線や、トランジスタ周りの配線のヤニの中に

髭の様な配線もあり、整理と半田付けのやり直しをしました。

結果として安定して出力が出るようになりました。

=謝辞=

| コントローラーの小部屋ページへ戻る | リストに戻る | このページのTopに戻る。 |